大日製作所では、Product(商品)/ Facility(設備)/ System(システム)3つの強みを活かし、

設計から販売まで一気通貫かつ自社完結で実現。

また、オリジナルでの開発案件も承っております。

その「3つの強み」を生みだす一貫生産体制

についてご紹介いたします。

VRツアーにてバーチャル工場見学もできますので、

ぜひご覧ください。

設計部門

お客様のご要望、設備に合わせた要求仕様を元に、専用のCADシステムを用いて設計を行う部門です。

主な業務内容としましては構造設計、電気設計があります。

1)構造設計

構造設計では、製品や設備の物理的な骨格を設計します。具体的には、強度、耐久性、安定性などを確保するために、使用する材料の選定、部品の配置、接合方法などを詳細に検討します。

地震や風圧などの外部からの力に耐えうるか、長期間の使用に耐えられるかといった観点からシミュレーションを行い、安全かつ効率的な構造を追求します。

製品の性能を最大限に引き出し、かつ製造コストを抑えるための最適なバランスを見つけ出すのが構造設計の役割です。

- ①筐体の選定

- 使用環境に応じて、鋼板やステンレスなどの材質を選定します。

- ②機器の配置

- 内部に設置する機器の配置を決定し、効率的な配線ルートを設計します。

- ③結露・熱対策

- 機器の発熱を考慮し、適切な冷却方法の設計を行います。

- ④保護設計

- 防塵・防水性能を確保するための設計を行います。

その他、耐久性や安全性、メンテナンス性を考慮して設計を行います。

2)電気設計

電気設計では、製品や設備が機能するために必要な電気回路全般を設計します。

これには、電源供給、信号伝送、制御システムの構築などが含まれます。具体的には、回路図の作成、配線のルート設計、使用する電子部品の選定、安全規格への準拠などを考慮します。

効率的な電力消費、ノイズ対策、誤動作防止など、安定した電気的性能を確保し、製品の「脳」となる部分を創り上げます。

- ①機器の選定

- 制御盤や配電盤に必要な機器(リレー、ブレーカー、変圧器、スイッチなど)を選定します。

- ②回路設計

- 電気回路を設計し、各機器が適切に動作するように配線を計画します。

- ③配線設計

- 電線の種類や太さ、配線ルートを決定します。

その他、電圧降下や許容電流を考慮して設計する必要があります。 - ④保護装置の選定

-

過電流や短絡から保護するための装置(ヒューズ、ブレーカーなど)を設置します。

その他構造設計と同様に安全性や信頼性、メンテナンス性を考慮して設計を行います。

VR tour

板金部門

板金部門は、配電盤・分電盤の「骨格」となる筐体や部品を製造する、ものづくりの起点となる部門です。お客様の要望に基づき設計された図面を基に、最新鋭の加工機械と熟練の技術を駆使して、高品質な板金部品を製造しています。

材料の切断、穴あけ、曲げ、溶接といった複雑な工程を自社内で一貫して行うことで、高い精度と品質を保証しています。また、経験豊富な職人たちが培ってきたノウハウと、徹底した品質管理体制により、お客様の信頼に応える製品づくりを追求しています。

製品の耐久性や安全性に直結する重要な工程を担い、当社の「一気通貫」生産体制の中核を成しています。

- ①CAD作図

- 鋼板加工が必要な箱体・扉・屋根・ダクト・部品等の展開データを作成します。

- ②CAM入力

- 製品素材である鋼板を加工するために必要なデータを入力します。

- ③タレパン、

レーザー複合機 - 丸型や角型などの金型を組み合わせることで、様々な打ち抜き加工、レーザー加工が可能です。

- ④サーボプレス

ブレーキ - 打ち抜きや穴あけ加工が施された板材(鋼板)を曲げて成形します。

- ⑤溶接

- 箱体部品をつなぎ合わせて盤のカタチにします。

- ⑥仕上げ

- 溶接などで生じた凹凸や焦げ跡、キズなどをサンダー、グラインダー、やすりなどの研磨機や仕上げ工具を使って、表面をなめらかにします。高性能な工作機械と熟練の技を掛け合わせて、お客様のご要望に沿った大日製作所の製品がこうして1枚の鉄板から生み出されていきます。

VR tour

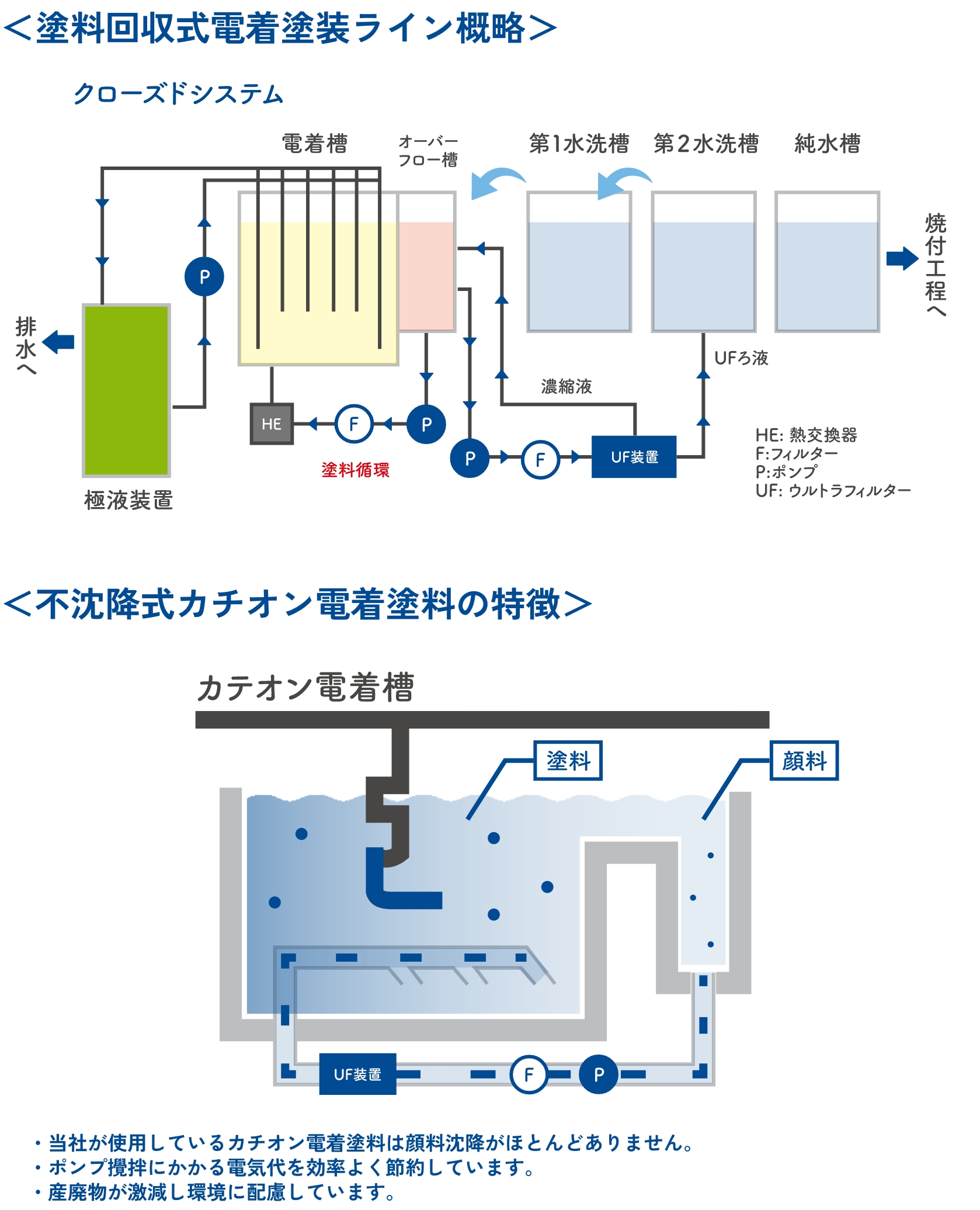

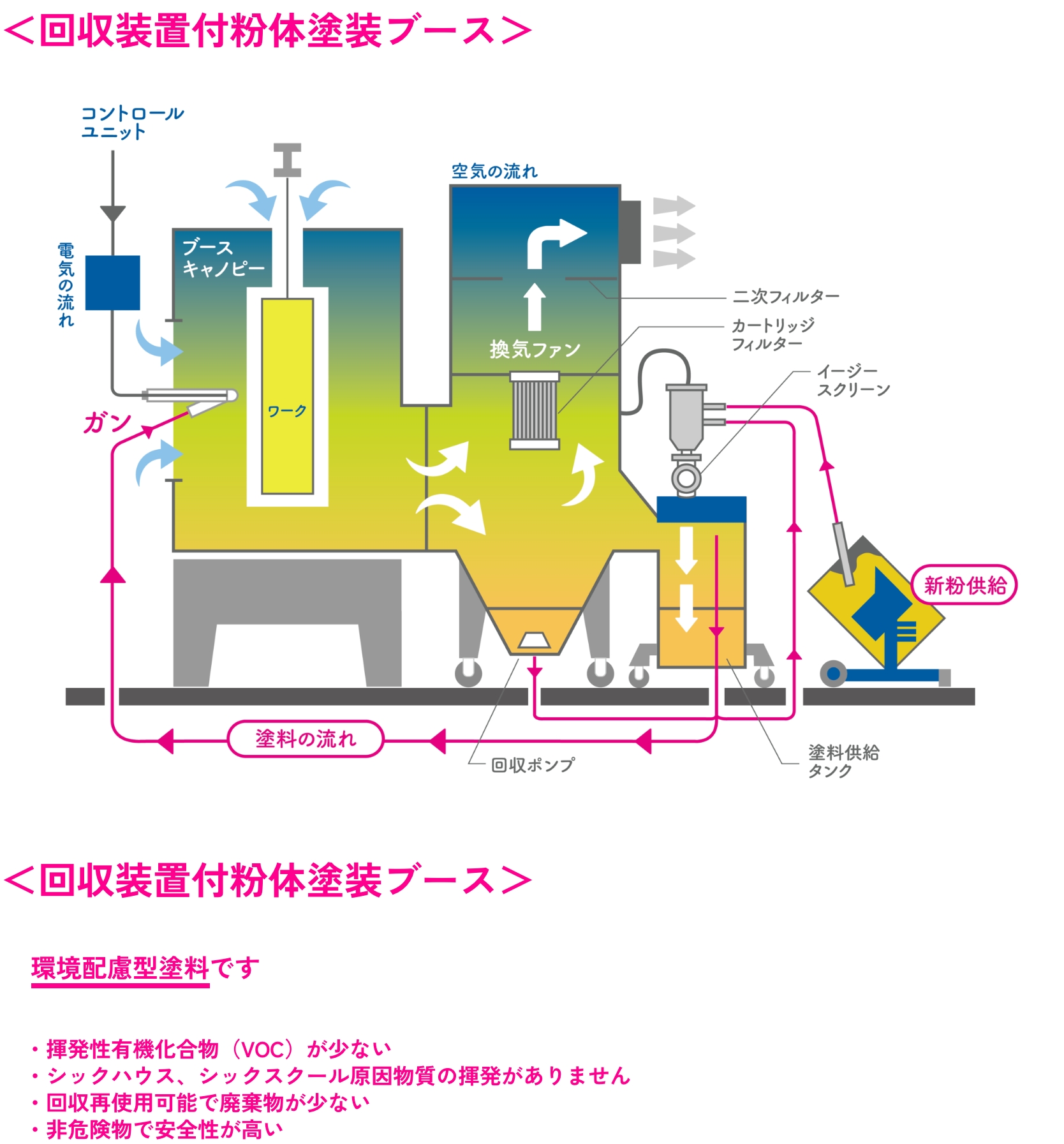

塗装部門

電着塗装のプールと粉体塗装のブースでの二度塗りで、お客様の要望通りの色、そして防錆性、耐久性、耐熱性、耐食性に優れた塗装を施します。

電着塗装

粉体塗装

VR tour

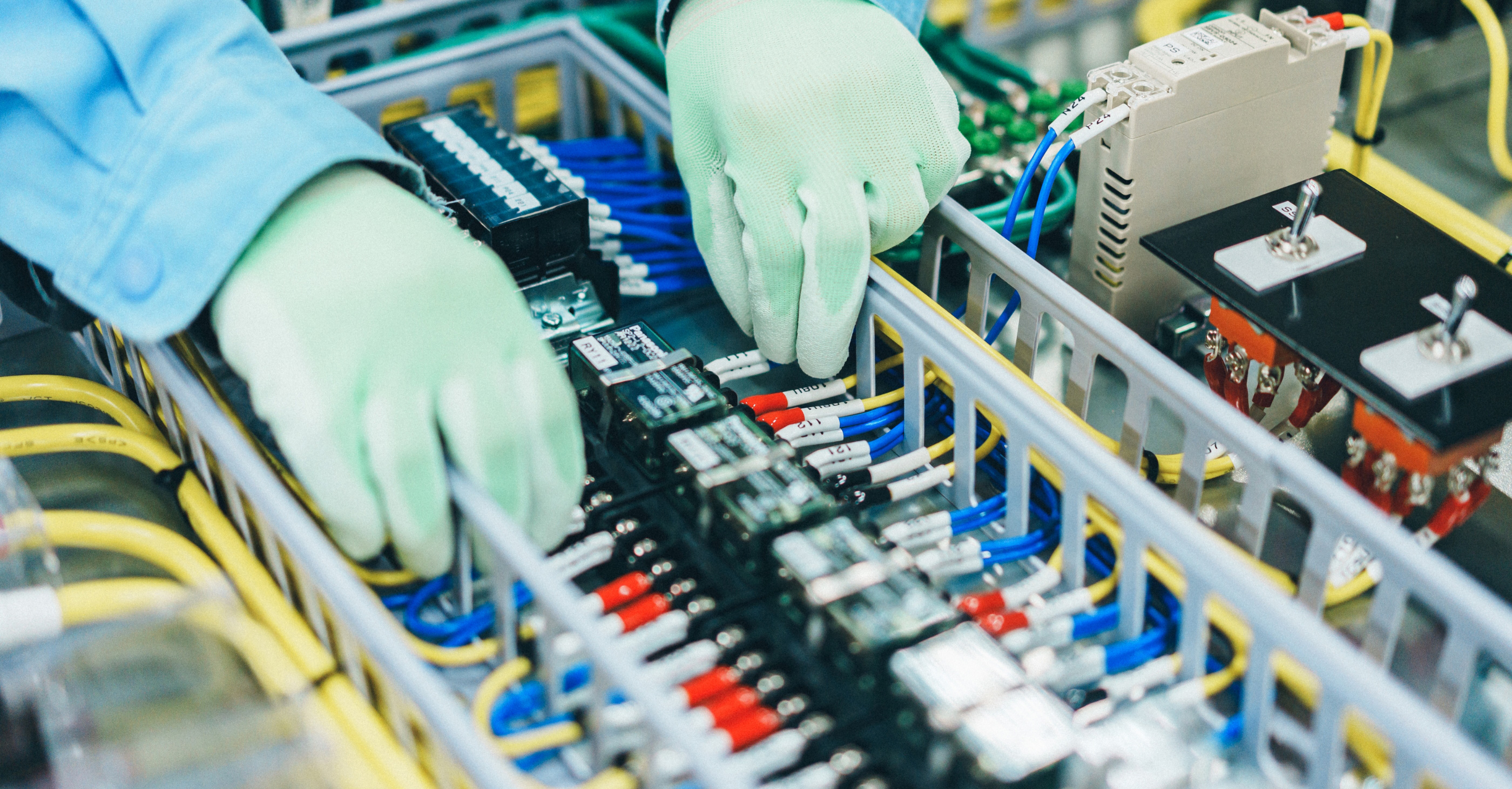

組立部門

組立の主な作業は機器の取付作業、配線作業、点検及び確認、仕上げ作業があります。

組立部門は、設計部門が描いた図面、そして板金部門や塗装部門で製造・加工された部品を一つにまとめ上げ、配電盤・分電盤として「命を吹き込む」最終工程を担っています。

熟練の技術者が、複雑な配線作業から部品の組み付け、最終的な調整まで、細部にわたる綿密な作業を行います。製品がお客様の元で最高のパフォーマンスを発揮できるよう、各部品が正確に配置され、機能が完全に連携するように徹底した品質管理のもとで作業が進められます。電気の安全と安定供給を支える重要な役割を認識し、一つひとつの製品に真心と技術を込めています。

当社の「一気通貫」生産体制の締めくくりとして、お客様に最高の製品をお届けするための砦といえます。

- ①図面の確認

- 必要な機器や部材を準備する。設計図面を確認して作業の流れを把握します。

- ②組立・取付作業

- 筐体に必要な部材の取付、筐体の組立を行い、配置図面に従って機器の取付を行います。

- ③配線作業

- 接続図面に従って電線の端末処理や圧着端子の接続を行い、配線経路を確認しながら正確に配線を行います。

- ④点検及び確認

- 配線の目視点検や回路の導通試験を行い、正常に配線されているか確認します。

- ⑤仕上げ作業

- 配線の整線や束線を行い、見た目を整えます。最終点検を行い、清掃して作業を完了です。

VR tour